成本“网”到底织得多密、收得多紧,才能不让“大鱼”“小鱼”溜走?不久前,记者在稀土钢板材厂找到了答案。稀土钢板材厂将成本网格化管理细化分解到每一个人、每一分钱,系统化推进降本增效取得成效。

分解指标,层层“织网”

走进位于厂房一角的办公室,眼前一片昏暗。稀土钢板材厂酸轧作业区的技术人员孙牧打开灯,将一沓双面打印的材料递到记者手中。稀土钢板材厂严格按照“一把手”工程要求,成立两级组织机构,保证成本网格化管理快速推进、有效落地。孙牧就是部门推进组下设的冷轧作业部小组组员之一。“不浪费一度电、一张纸、一滴水,降本成绩就是这么一点点‘抠’出来的。”孙牧走出办公室,不忘随手关灯。

稀土钢板材厂将2022年定为能源降本年,优化管理制度,将日成本核算、网格化管理与绩效指标相结合;详细分解指标设定目标,每名干部职工身上都“背”着降本压力。在这个厂,过去绩效考核结构是效率系数与效益系数各占一半,如今效率、效益、降本系数比例为4:4:2。这样的变化激发起降本增效、开源节流的积极性、主动性、创造性,“节约”二字深入人心,“人走关灯”并不是孙牧一个人的习惯。

实施攻关,项目“拉网”

炼钢作业区,运行中的2号转炉炉口闪烁着红光, “吹炼”的氧气助燃效果肉眼可见。工长李钢一边盯着监控画面,一边通过对讲机指挥生产。十几分钟后,满载钢水的钢包被运往精炼区域。李钢的眉头舒展开来,从冶炼时长和钢包液位看得出,这炉钢达到了钢铁料消耗攻关要求。

稀土钢板材厂以生产经营团队牵头实施项目,对领导干部提出明确目标,立足实际制定措施,组建攻关团队,分阶段、按计划推进项目落地,确保每一个项目有数据支撑。2022年,针对重点、关键指标和技术问题成立的项目攻关组多达132个。这些项目作为成本网格化的重要组成部分,不断积少成多,汇聚成降本增效的强大力量。钢铁料消耗攻关是其中的亮点之一。

钢铁料消耗约占炼钢工序总成本的80%,稀土钢板材厂将其作为降本增效关键技术指标实施攻关。7月份,该厂钢铁料消耗创下历史最好水平1075.24千克每吨;在此基础上,8月份又创下1074.71千克每吨的新纪录。科学管理、提升技术、精心操作,和李钢一样,各攻关项目涉及的每一名干部职工都在为降成本努力着。

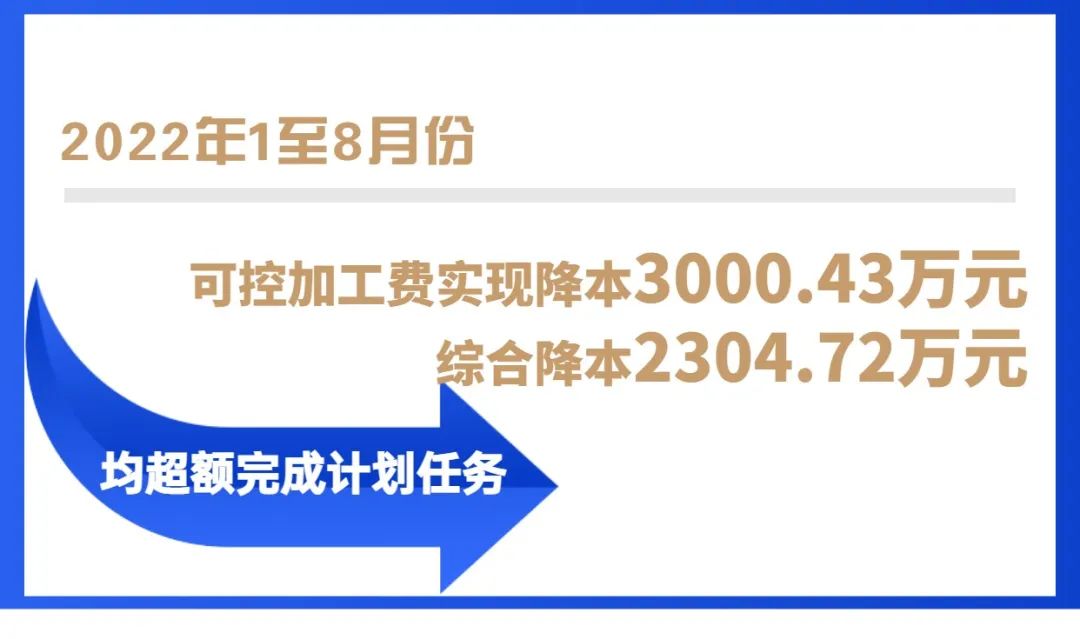

取得成果,效益“入网”

酸轧机组生产线上,长长的钢板通过圆盘剪,驶向下一道工序。这卷钢板只是“路过”,并没有被“切边”。稀土钢板材厂实施冷轧区域单工序切边攻关,根据订单要求细化加工工序,酸轧不切边比例从37%提升至44%,成材率明显提升。少切一卷这个品种的钢板能节省800元,当天生产的140卷钢板都不用切边,省下的可不是小数目。而这仅仅是稀土钢板材厂收紧成本“网”收获的一条“鱼”而已。

为压实降本增效责任,稀土钢板材厂成立检查组,负责对成本网格化工作开展督导检查、总结分析、总结推广经验。定期开展的检查 ,将班组指标分解与执行、关键指标过程管控作为重点内容,检查结果与收入挂钩。仅2022年上半年,检查组就开展评比6次、随机检查25次。评价打分表上密密麻麻的条款,以及从200元到3000元不等的考核、奖励数额,显示着对成本网格化要求的严格程度。

“我们达到了全员降本的目的。”稀土钢板材厂降本增效检查组组长陈高亮最了解全厂成本网格化的整体情况。

蒙公网安备

15020302000445号

蒙公网安备

15020302000445号